I. 生産プロセスの比較

1.PVC(ポリ塩化ビニル)人工皮革の製造工程

基本的なプロセス:原料混合→可塑化→カレンダー加工またはコーティング→基布とのラミネート加工→発泡加工(オプション)→エンボス加工→表面処理→冷却→巻き取り。

主要なプロセス:

カレンダー法: PVC素材をマルチローラーカレンダーでフィルム状に巻き、ベース生地とラミネート加工します。

コーティング方法PVCペーストをベース生地に直接塗布し、オーブンで加熱して固体フィルムを形成します。

2.できた(ポリウレタン)人工皮革の製造工程

基本的なプロセス:

湿式プロセス:基布をディッピング→PUスラリーでコーティング→凝固浴(DMF-H₂O)に浸漬→洗浄→乾燥→表面処理。

乾式プロセス:離型紙を塗布→乾燥→基布とラミネート→硬化→剥離→後処理。

主な違い:ウェットPUは通気性に優れているため、高級な靴や衣類によく使用されます。

ドライPUは多様な表面効果を実現できるため、バッグや家具などに人気があります。

3.TPU(熱可塑性ポリウレタン)皮革製造工程

基本的なプロセス:

押し出し鋳造法:TPUを溶かして押し出す→フィルム状に巻く→基布とラミネートする→エンボス加工する→冷却して成型する。

ブロー成形法:TPUを溶かしてフィルム状に吹き付ける→基材と複合させる→後処理する。

コーティング方法:TPU顆粒を溶解し、塗布→乾燥・硬化させます。

II. パフォーマンスの長所と短所の分析

PVC人工皮革

コストが最も低く、原材料の入手が容易です。

成熟した生産プロセス、処理が簡単。

酸、アルカリ、天候に対する耐性が優れています。

様々な色や柄に加工できます。

可塑剤は容易に移動し、硬化や脆化を引き起こします。

通気性が悪く、硬く感じます。

低温性能が弱い(ひび割れが発生しやすい)。

環境への配慮が悪い(塩素を含み、重金属が含まれている可能性がある)。

耐用年数が短い(通常2~3年)。

PU人工皮革

本革に近い感触:柔らかくて弾力があります。

PVCよりも通気性、透湿性に優れています。

耐摩耗性と耐屈曲性に優れています。

PVCよりも生分解性が高い。

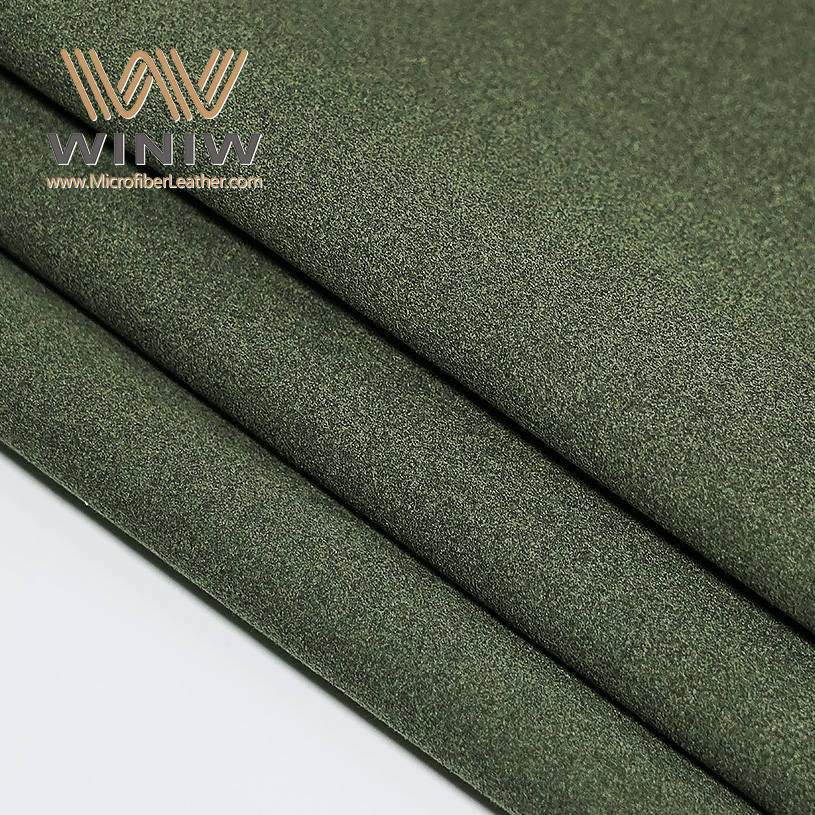

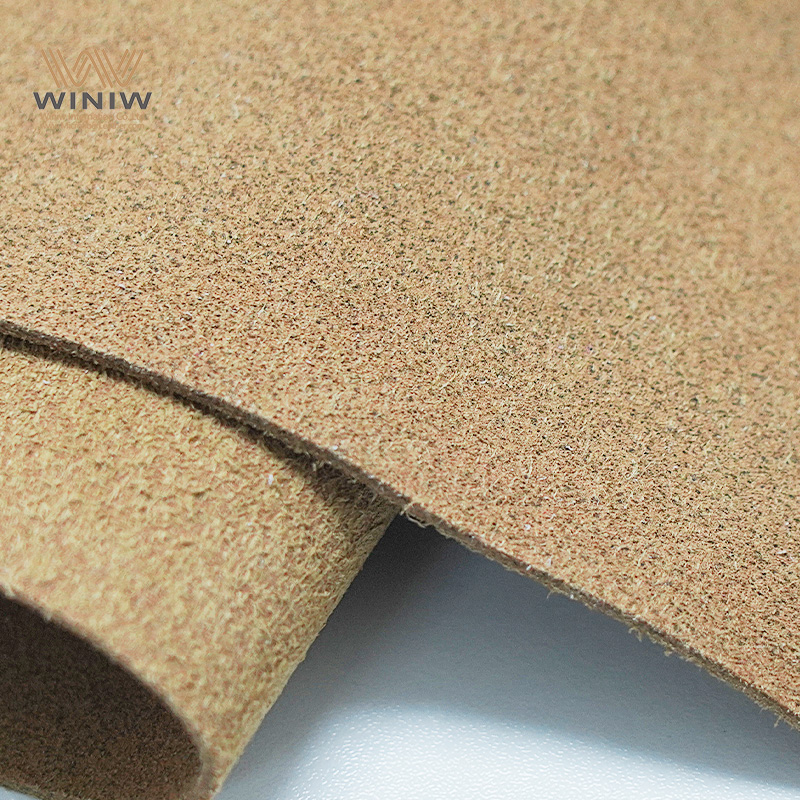

多様な種類(例:マイクロファイバー、スエード調)。

PVC よりもコストが高くなります (約 30~50% 高くなります)。

製造プロセスが複雑(溶媒の回収が必要)。

耐加水分解性が低い(特にポリエステル系PU)。

高温では固まりやすく、低温では硬化しやすい。

一部の製品にはDMF残留物があります。

TPUレザー

環境に優しく、無毒です(可塑剤やハロゲンは含まれていません)。

弾力性と耐摩耗性に優れています。

優れた低温性能(−30℃でも柔らかさを保ちます)。

優れた耐油性、耐加水分解性。

ホットメルト溶接が可能で、100% リサイクル可能です。

原材料コストが最も高い(PUの1.5~2倍)。

処理温度範囲が狭いため、制御が難しい。

やや「プラスチックのような」感触。 仿真度 (シミュレーション品質) が低い。

通気性が向上したバージョンはコストが高くなります。

市場認知度が低い。

3. 応用分野の比較

| 材料 | 主な応用分野 | 代表的な製品 |

|---|---|---|

| PVC | 低価格のスーツケース、カバー装丁、車のフロアマット、シンプルな家具 | 学生用リュックサック、IDホルダー、安いソファ |

| できた | 中高級靴、アパレル、ハンドバッグ、家具、自動車内装 | スニーカーアッパー、デザイナーバッグ、ビジネスソファ |

| TPU | 高級アウトドア用品、医療機器、電子プロテクター | ハイキングシューズ、ウェットスーツ、スマホケース、医療用装具 |

IV. 環境パフォーマンスの比較

製造工程:

PVC: 塩素を含むプロセス。ダイオキシンが生成される場合があります。

できた: DMF 溶媒の回収が必要です。

TPU: 主に無溶剤プロセスを使用します。

廃棄物処理:

PVC: 分解しにくく、焼却すると HCl が放出されます。

できた: 部分的に生分解性。

TPU: 熱可塑性リサイクル可能、部分的に分解可能。

危険物質:

PVC: 鉛/カドミウム安定剤またはフタル酸エステル可塑剤が含まれている場合があります。

できた: DMF 残留物またはアミン触媒が含まれている可能性があります。

TPU: 通常、到着 および RoHS 規格に準拠しています。